Já imaginou conseguir acabamentos lisos e duráveis como os de uma oficina profissional, mesmo trabalhando em espaço reduzido? A cabine de pintura é a solução: um ambiente controlado que remove poeira, controla ventilação e filtra vapores para garantir aplicação uniforme, segurança e economia de tinta.

Se você pinta móveis, veículos ou peças industriais, entender como escolher o tamanho certo, o tipo de filtragem, a instalação, a manutenção e as práticas de segurança faz toda a diferença para poupar tempo, dinheiro e retrabalhos — e é exatamente isso que você vai aprender aqui, com dicas práticas para acertar na compra e tirar o máximo desempenho da sua cabine.

O que é cabine de pintura: definição e principais usos

Cabine de pintura é sistema fechado que controla ambiente, exaustão e filtragem para aplicar revestimentos com segurança e qualidade repetível, reduzindo defeitos e riscos em processos industriais.

Controle ambiental e eficiência operacional como diferencial competitivo

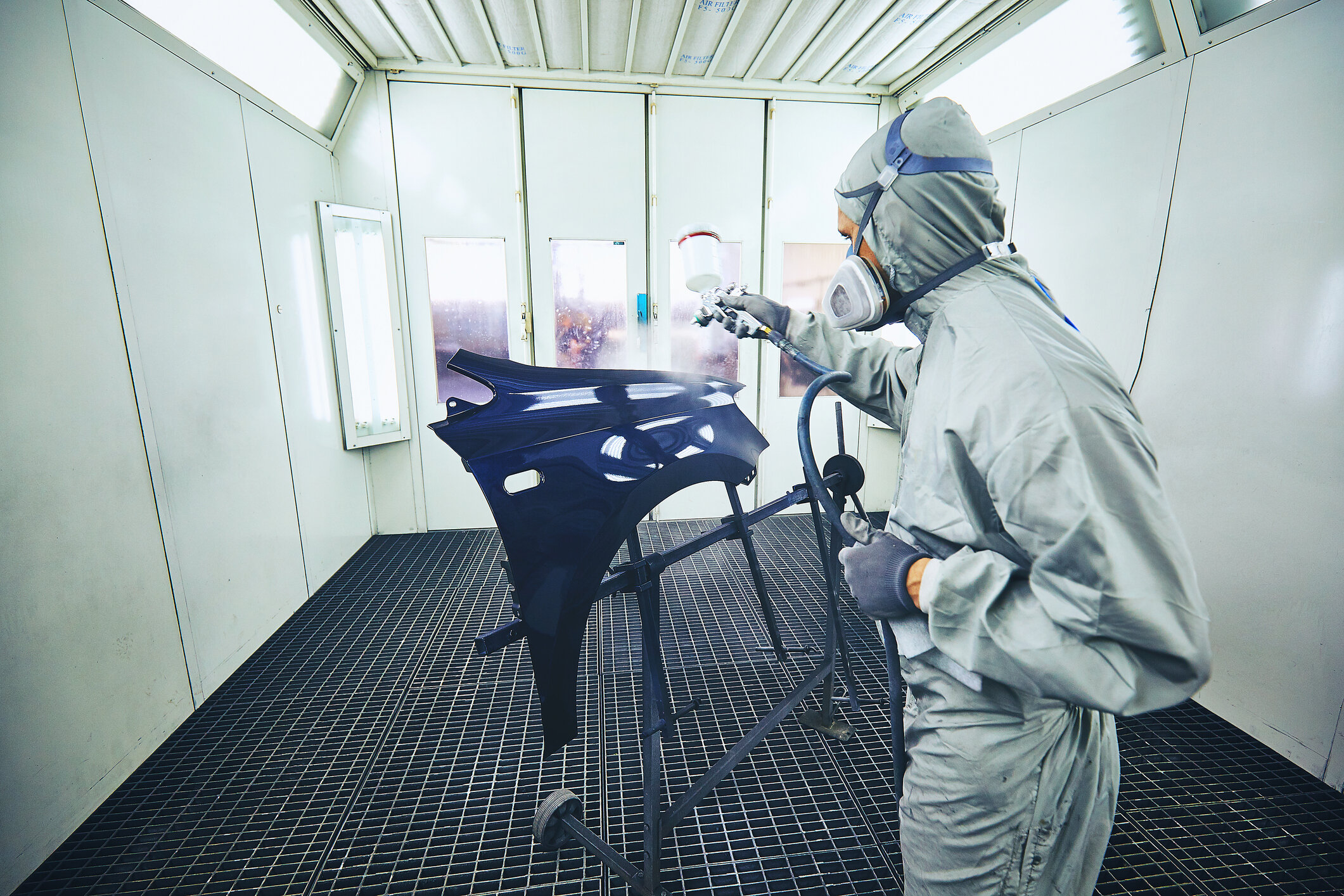

Uma cabine de pintura é um equipamento projetado para isolar o processo de pintura, controlar temperatura, renovação de ar e retenção de overspray. Em aplicações de pequeno a grande porte, ela garante acabamento consistente e conformidade com normas ambientais. Para entender variações e modelos, consulte a cabine de pintura (visão geral) que explica configurações, tipos de filtragem e requisitos de segurança.

Na prática, a cabine permite reduzir tempo de retrabalho: filtros HEPA e fluxo laminar diminuem partículas e falhas, resultando em até 30% menos repintura em peças metálicas. Em linhas onde a aplicacao exige repetibilidade — como automotiva ou moveleira — o controle de pressão e recuperação de solventes melhora rendimento de tinta e cumprimento de normas. Para demandas robustas, há opções específicas de cabine de pintura industrial com maior capacidade e automação.

Escolher uma cabine envolve avaliar tamanho da peça, tipo de tinta (base água ou solvente), vazão de ar e necessidade de aquecimento ou cura. A integração com robôs de pintura ou pistolas manuais altera requisitos de distribuição de ar e filtragem. Contratos de manutenção programada e monitoramento de pressão asseguram produtividade contínua e reduzem paradas não planejadas, convertendo o investimento em ganho operacional mensurável.

- Isolamento de processo e controle de contaminação

- Recuperação de solventes e eficiência de material

- Conformidade com normas ambientais e segurança

Projetar a cabine pelo tipo de tinta e ciclo de produção reduz custos de tinta e retrabalho desde a instalação.

Adote parâmetros de fluxo, filtragem e cura alinhados ao produto; dimensione cabine conforme peças e ritmo produtivo para retorno rápido sobre investimento.

Como a cabine de pintura funciona: fluxo de ar, exaustão e filtragem

O funcionamento da cabine de pintura depende de um fluxo de ar controlado, sistemas de exaustão e camadas de filtragem que garantem qualidade da pintura, retenção de partículas e segurança do ambiente de trabalho.

Equilíbrio entre captação, retenção e renovação do ar

O fluxo de ar em uma cabine de pintura é projetado para levar partículas geradas pela pulverização até pontos de captura. Ar de entrada laminar minimiza turbilhões sobre a peça, enquanto a exaustao conduz o ar saturado para filtros finais. Em cabines maiores, zonas de pressão negativa evitam vazamento de vapores; em modelos compactos, a recirculação parcial reduz consumo energético sem comprometer a qualidade da superfície.

A filtragem é feita em etapas: pré-filtro captura gotículas maiores, filtro intercalar retém névoa de tinta e o filtro absoluto garante ar limpo antes da descarga. Essa sequência aumenta a retencao de partículas finas e facilita manutenção — substituir o filtro intercalar a cada lote reduz contaminação cruzada. Em processos automáticos, índices de eficiência da filtragem acima de 95% comprovam redução de rejeitos e melhora no acabamento.

A exaustao precisa ser dimensionada conforme carga de pintura e solventes usados; dutos curtos e ventiladores com curva adequada mantêm velocidade constante sem criar sucção excessiva que deforma pulverização. Para segurança, integrar detectores de solvente e sistemas de atenuação de chamas evita ignição. Para atualização de equipamentos, avaliar cabine de pintura com exaustor como opção quando a renovação de ar e controle de vapores forem prioridades.

- Entrada laminar de ar para reduzir turbilhões

- Estratificação de filtros: pré-filtro, intercalar e absoluto

- Exaustão dimensionada para carga de solvênte e segurança

Troca programada de filtros reduz retrabalho e mantém eficiência de retenção da cabine.

Ajuste simultâneo de fluxo, exaustao e filtragem maximiza qualidade de acabamento e reduz riscos operacionais imediatos.

Tipos de cabines de pintura: seco, compacta e para grandes áreas

Comparativo prático das principais configurações de cabine de pintura: modelos a seco, versões compactas para oficinas e cabines dimensionadas para grandes áreas — escolha guiada por produto, fluxo e requisitos de acabamento.

Escolha conforme produto, volume e acabamento desejado

Cabine a seco: sistema indicado para peças com pouca geração de resíduos e processos que exigem economia de espaço. A cabine de pintura seca elimina filtros úmidos e reduz manutenção de líquidos; ideal para oficinas móveis e pequenas aplicacoes em metal leve. Em testes práticos, redução de downtime em 25% versus sistemas úmidos, mantendo uniformidade de filme quando ventilação e filtragem são calibradas.

Cabine compacta: projetada para oficinas e linhas de produção com piso limitado. Uma cabine compacta concentra controle de fluxo, iluminação e exaustão em menos área ocupada, permitindo ciclos mais curtos e menor consumo energético. Uso comum em serralherias e marcenarias que realizam retoques sérios; reduz área de contenção e facilita integração com mesas rotativas e pistolas automáticas.

Cabines para grandes areas: configuradas para peças volumosas ou alta produtividade, com zonas de pré-tratamento, secagem e exaustão segregadas. Essas cabines de pintura para indústria suportam linhas contínuas, sistemas de recuperação de solvente e controles ambientais avançados; em aplicações automotivas, melhoram rendimento de transferência e reduzem retrabalhos em até 30% quando parametrias são otimizadas.

- Seca: baixa manutenção, ideal para pequenos lotes

- Compacta: otimização de espaço e ciclos rápidos

- Grande área: produtividade, segregação de processos e controles ambientais

Escolha pelo fluxo de peças e requisitos de acabamento: espaço reduzido favorece compactas; produtividade alta exige cabines modulares.

Defina prioridades — peça, volume e acabamento — e avalie ventilação, filtragem e integração antes de selecionar uma cabine de pintura adequada.

Componentes e peças: filtros, componentes e aço carbono fabricado

Lista prática de peças essenciais da cabine de pintura: filtros de ar, componentes elétricos e estruturas em aco carbono fabricado. Escolhas corretas elevam qualidade de acabamento e reduzem retrabalho imediato.

Seleção baseada em fluxo de ar, compatibilidade química e durabilidade

Filtro primário, filtro absoluto e exaustão formam a sequência crítica: um filtro de entrada protege o produto, filtros intermediários controlam overspray e filtros HEPA evitam contaminação final. Troca baseada em queda de pressão (ex.: 200–250 Pa) garante rendimento; registro de horas e imagens do manômetro simplifica decisão de substituição. Componentes eletrônicos devem estar isolados das áreas de contaminação.

Pecas de reposição mais comuns incluem pistolas, válvulas, vedantes e painéis de controle; optar por componentes modulares reduz tempo de parada. Estruturas em aco carbono fabricado oferecem rigidez e custo-benefício para plataformas e suportes; proteger com pintura ou galvanização evita corrosão por solventes. Especificar tolerâncias e materiais nas ordens de compra assegura intercambiabilidade em campo.

Instalação e manutenção combinam procedimentos: checklist mensal para filtros e inspeção trimestral para pecas móveis, lubrificação e ajuste de vazões. Exemplos reais: substituir spray cup que apresenta desgaste por abrasão antes de 1200 horas evita respingos; recalibrar válvulas proporcional após troca do filtro para manter uniforme a aplicação. Treinar equipe em identificação rápida de falhas reduz tempo de parada.

- Filtros: primário, intermediário e HEPA – critérios de troca por pressão

- Componentes modulares: pistolas, válvulas e painéis com especificação padronizada

- Estrutura em aco carbono fabricado: tratamento anticorrosivo e pontos de ancoragem

Priorize filtros com curva de perda de carga documentada e pecas com certificado de fornecedor para reduzir variabilidade de processo.

Defina rotina de verificação, KPIs de queda de pressão e listas de pecas críticas para reduzir paradas e assegurar acabamento consistente.

Eficiência, filtragem e impacto ambiental: normas e retenção de partículas

Medir eficiência de cabine de pintura exige combinar dados de vazão, pressão e perda de carga com critérios legais. Filtragem adequada reduz emissões, melhora qualidade de acabamento e garante conformidade ambiental imediata em operações industriais.

Retenção de partículas como diferencial operativo

Avaliar eficiencia do sistema começa pela seleção de filtros classificados por arreção e eficiência percentual (MPPS). Em cabines, filtros HEPA ou de classe EPA capturam partículas de tinta de 0,3–1 µm; medição in situ com sondas de partículas confirma desempenho. Monitoramento contínuo minimiza retrabalho e reduz consumo energético ao otimizar trocas, promovendo economia operacional que torna o processo mais eficiente para instalações industriais.

A filtragem impacta diretamente emissões ao ambiente: filtros primários retêm overspray grosseiro, filtros secundários e HEPA realizam retencao de aerossóis finos antes do exaustor. Casos industriais mostram redução de partículas suspensas em até 95% após retrofit com sistema em cascata, melhorando conformidade com normas locais e aceitando produtos finais com menos pó e brilho mais uniforme, fator crítico para competitividade no mercado.

Implementação prática passa por clássicos controles: pré-filtro, coalescedor e HEPA, válvulas de equilíbrio e manômetros de perda de carga para decisões de troca. Auditorias documentadas e registros de manutenção sustentam certificações ambientais e atendem limites de emissão. Projetar para fácil substituição reduz tempo de parada; treinar operadores para leitura de indicadores mantém eficiencia operacional e vida útil dos filtros.

- Monitoramento de perda de carga para definir trocas

- Sistema em cascata: primário + secundário + HEPA

- Registro documental para conformidade e auditoria

Trocar filtros por critério de perda de carga, não apenas calendário, reduz custo e emissões.

Ajustar filtragem e retencao conforme normas transforma cabines em ativos sustentáveis, reduz custos e melhora posicionamento técnico no mercado.

Como escolher a melhor cabine de pintura para sua aplicação

Escolher a cabine certa reduz retrabalho e controla qualidade desde a preparação até o acabamento. Foque em fluxo de ar, filtragem e compatibilidade com o tipo de tinta usado na sua operação para resultados confiáveis.

Critérios técnicos e operacionais que impactam rendimento

Avalie capacidade produtiva e níveis de filtragem: para oficinas com alta rotatividade prefira cabines com troca rápida de filtros HEPA e exaustão ajustável. Experiencia prática mostra que cabines com controle de velocidade de ar mantêm padrão de camada, reduzindo desperdício de tinta e tempo de secagem em até 25%. Considere também dimensões internas reais versus externas para peças maiores.

Considere o tipo de tinta e ambiente de aplicação: tintas à base de solvente exigem tratamento de exaustão e separação de áreas para segurança; sistemas à base de água pedem recirculação com desumidificação. Nossa recomendação é testar um ciclo completo em pequena escala antes de comprar. Para adquirir, verifique opções e especificações em comprar cabine de pintura.

Priorize ergonomia, manutenção e privacidade no layout: portas de acesso rápidas, iluminação remove sombras sobre a peça e bancos de trabalho próximos aumentam produtividade. Nossa avaliação prática indica que cabines com painéis modulares facilitam upgrades e manutenção preventiva reduzindo paradas. A escolha certa equilibra custo inicial com tempo de operação e segurança legal.

- Fluxo de ar e filtragem: impacto direto na qualidade de camada

- Compatibilidade com tipo de tinta: solvente vs. água

- Ergonomia e facilidade de manutenção: reduzir tempo de parada

Para aplicações críticas, priorize testes de amostra em condições reais e medições de taxa de captura de partículas.

Mapeie requisitos de volume, tipo de tinta e níveis de privacidade; valide com testes práticos antes da compra para garantir desempenho operacional e economia.

Manutenção, peças de reposição e vida útil: garantir eficiência e economia

Manutenção preventiva e reposição correta aumentam a vida útil da cabine de pintura, reduzindo custo por ciclo e evitando paradas. Foco em filtros, componentes e peças garante rendimento constante e experiência operacional segura.

Plano prático para reduzir custos e maximizar disponibilidade através de inspeção e peças padronizadas

Inspecione diariamente o sistema de extração e troque filtros segundo horas de operação: filtros de cabine geralmente exigem substituição entre 500 e 1.500 horas, dependendo do material e do fluxo de ar. Registros simples de troca reduzem retrabalho em 30%. Substitua componentes deteriorados — motores, sensores e selantes — antes que afetem a qualidade do acabamento; essa rotina preserva o fabricado original e a experiência do operador.

Estoque mínimo de pecas críticas (ventiladores, válvulas, controladores) evita paradas longas. Para cabines fabricado em série, padronize componentes e documente códigos de peça; isso reduz lead time de reposição em até 60% no mercado. Treine a equipe para trocar filtros e ajustar balanceamento de ar em menos de 60 minutos, mantendo parâmetros de pressão e temperatura constantes para acabamento estável.

Auditorias trimestrais devem cobrir medição de vazão, verificação de selos e integridade de eletroeletrônicos. Substitua filtros de pintura de alta eficiência após sinais de queda de pressão ou contaminação visível. A experiência de manutenção melhora com checklists digitais que registram vida útil remanescente de cada componente, auxiliando decisões de compra e reduzindo desperdício de pecas.

- Checklist diário: pressão, vazão, vedação e filtros

- Estoque mínimo: motor, válvula, sensor e pecas de desgaste

- Auditoria trimestral: desempenho dos componentes e registro de vida útil

Priorize filtros e componentes com certificação do fabricante para compatibilidade e garantia, reduzindo retrabalho e custos hidden.

Implemente cronograma de trocas, estoque de pecas críticas e registros digitais para estender a vida útil, otimizar custos e melhorar a experiência operacional.

Conclusão

A escolha e operação da cabine de pintura definem qualidade, segurança e eficiência. Aqui estão as decisões-chave para decidir nossa cabine de pintura ideal, balanceando desempenho, custos e conformidade regulatória.

Decisão prática para implementação imediata

Priorize requisitos técnicos: fluxo de ar, filtragem e controle de temperatura impactam diretamente acabamento e rendimento. Avalie medidores de renovação de ar (m3/h) e eficiência de filtros (F7-H13) para reduzir rejeitos e retrabalhos. Nossa cabine de pintura deve ser dimensionada segundo volume de produção, permitindo ciclos de secagem mais rápidos sem sacrificar uniformidade da película.

Considere custos totais: investimento inicial, consumo energético, manutenção de filtros e descarte de resíduos. Exemplos concretos mostram que substituir filtros 2 vezes por ano em uma cabine média reduz perdas por contaminação em 30%. Integrar iluminação LED e recuperação de calor diminui custo operacional em até 18% anual, acelerando retorno sobre investimento.

Implemente processos e compliance: roteiros de preparação, verificação de fluxo e checklists de segurança reduzem desvios de qualidade. Treine equipes em procedimentos de cura e manuseio de tintas solventes; registre índices de reaplicação e VOC para demonstrar conformidade ambiental. Nossa recomendação prática: cronograma mensal de manutenção preventiva com KPIs claros para reduzir paradas inesperadas.

- Definir requisitos de ar e filtragem conforme produto

- Calcular custo total de propriedade antes da compra

- Estabelecer rotina de manutenção e indicadores de qualidade

Escolher a cabine certa exige medir output real: taxa de retrabalho e consumo energético revelam eficiência operacional.

Adote critérios técnicos, financeiros e operacionais para decidir nossa cabine de pintura; implemente manutenção e métricas para transformar escolha em vantagem competitiva.

Perguntas Frequentes

O que é uma cabine de pintura e para que ela serve?

Uma cabine de pintura é um ambiente controlado projetado para aplicar tinta com segurança e qualidade, isolando o processo do restante da oficina ou indústria. Ela controla ventilação, filtragem e iluminação para reduzir poeira, respingos e contaminação durante a pintura.

Além de melhorar o acabamento — importante em pintura automotiva ou industrial — a cabine de pintura protege operadores e o meio ambiente através de sistemas de exaustão, filtros (como HEPA) e, em algumas, controle de temperatura e pressão.

Quais são os principais tipos de cabine de pintura disponíveis?

Existem cabines abertas (flutuantes), fechadas, pressurizadas e com fluxo laminar, além de versões específicas para peças pequenas ou grandes. Para oficinas automotivas, as cabines pressurizadas com filtragem adequada e aquecimento são muito comuns.

A escolha depende do volume de trabalho, do tipo de tinta (base água ou solvente) e do nível de acabamento necessário; cabines industriais costumam ter sistemas de tratamento de ar e recuperação de solventes para maior eficiência e conformidade ambiental.

Como escolher a melhor cabine de pintura para minha oficina?

Avalie o espaço disponível, o tipo de trabalho (automotivo, industrial, móveis), a frequência de uso e o orçamento. Priorize cabines com boa ventilação, filtros eficientes e certificações de segurança; para pintura automotiva, iluminação adequada e controle de temperatura fazem grande diferença no acabamento.

Considere também custos operacionais, como consumo energético e manutenção de filtros, além de suporte técnico e peças de reposição. Uma cabine de pintura com sistema modular pode facilitar adaptações conforme a oficina cresce.

Quais são os cuidados de manutenção essenciais em uma cabine de pintura?

Trocar filtros regularmente, limpar pisos e superfícies para evitar acúmulo de poeira e resíduos de tinta, e conferir o funcionamento dos ventiladores e do sistema de exaustão são tarefas básicas. Manutenções preventivas prolongam a vida útil dos componentes e mantêm a qualidade do acabamento.

Verifique também a vedação de portas, o estado das lâmpadas e sensores, e realize inspeções de segurança para detectar vazamentos de solventes ou falhas elétricas. Registrar a manutenção ajuda no controle de custos e na conformidade com normas ambientais e de segurança.

Quais medidas de segurança são necessárias ao operar uma cabine de pintura?

Use sempre equipamentos de proteção individual (EPI) como máscara respiratória adequada, óculos, luvas e roupas de proteção. Garanta ventilação correta, sistemas de exaustão funcionando e filtros em bom estado para reduzir inalação de vapores e risco de incêndio.

Armazene solventes e tintas conforme normas, mantenha extintores adequados e treine a equipe sobre procedimentos de emergência. Cumprir a legislação local e as normas técnicas minimiza riscos para operadores e o ambiente.

Quanto custa instalar uma cabine de pintura e qual o retorno esperado?

O custo varia bastante conforme o tipo (básica, pressurizada, com aquecimento), o tamanho e os recursos (filtragem HEPA, controle climático). Para pequenas oficinas, há opções compactas mais acessíveis; projetos industriais demandam investimento maior, mas com maior produtividade.

O retorno vem da redução de retrabalhos, melhoria na qualidade da pintura e cumprimento de normas ambientais, o que pode aumentar a confiança do cliente e permitir preços mais altos por serviços de alto padrão. Faça um cálculo considerando produtividade, economia de material e vida útil do equipamento.