Quer saber por que tanta gente escolhe a pintura poliuretano para proteger e valorizar superfícies? A pintura poliuretano é uma opção resistente, com acabamento liso e duradouro que protege contra riscos, UV e químicas, oferecendo aparência de alto padrão por mais tempo; valendo para móveis, carros e estruturas metálicas.

Entender como funciona essa tinta, quando ela é indicada e quais cuidados preparar antes e depois da aplicação faz toda a diferença no resultado final — nas próximas seções você vai descobrir vantagens, tipos, dicas práticas de preparação e aplicação, além de como manter o acabamento impecável para economizar tempo e evitar retrabalhos.

1. O que é pintura poliuretano e principais tipos

1. Pintura poliuretano é um sistema de revestimento reativo que forma filme duro, elástico e resistente. Identifica variantes conforme cura, brilho e caráter monocomponente ou bicomponente, determinando uso e desempenho imediato.

Variedades técnicas e escolhas práticas

A pintura poliuretano combina resina e endurecedor (bicomp.) ou usa formulação pronta (mono). Tipos comuns: poliuretano alifático (UV estável, ideal para exteriores), aromático (mais econômico, sensível ao amarelecimento) e poliuretano acrílico (compromisso entre resistência e acabamento). Na indústria, a escolha depende de exposição, custo e ciclo de manutenção; especificar tipo evita falhas prematuras.

Entre as tintas, distinções práticas surgem no sistema de cura: catalisadas por isocianato garantem maior dureza e resistência química; catalisadas por hidroxiésteres oferecem brilho e elasticidade. Para equipamentos expostos a solventes ou intempéries, poliuretanos bicomponentes são o melhor custo-benefício por durabilidade. Em aplicações estéticas, versões alifáticas preservam cor; em ambientes internos, opções aromáticas reduzem investimento inicial.

Implementação imediata envolve preparação de superfície (desengraxe, jateamento ou microprelubrificação) e controle de umidade para evitar falhas de cura. Produto deve ser selecionado conforme especificação técnica: viscosidade para método de aplicação (spray, rolo), tempo de vida útil após mistura e porcentagem de sólidos. Testes rápidos de aderência e ensaio de solvente confirmam compatibilidade antes de pintar grandes áreas.

- Poliuretano alifático — UV estável, indicado para exteriores e cores expostas

- Poliuretano aromático — custo menor, usado em interiores e superfícies não críticas

- Poliuretano bicomponente — máxima resistência química e mecânica; exigência de mistura

Escolha tipo conforme exposição: alifático para cor estável, bicomponente para resistência e aromático para economia imediata.

Defina requisitos operacionais (exposição, estética, ciclo de manutenção) e compare fichas técnicas para selecionar o produto adequado e aplicar pintura com segurança.

2. Propriedades químicas e componentes da tinta poliuretano

A pintura poliuretano combina precursores isocianatos e poliol em sistemas monocomponentes ou bicomponentes, entregando película resistente, brilho controlado e adaptabilidade para acabamentos industriais e decorativos de alta durabilidade.

Química aplicada: do monômero ao acabamento

A formulação típica da tinta poliuretano inclui um componente base (poliol ou resina acrílica modificada) e um componente de cura à base de isocianato; em sistemas monocomponentes, o agente bloqueado libera o isocianato ao aquecer. A presença de grupos urethane gera reticulação densa, explicando o excelente resistencia a abrasão e solventes. Em aplicações automotivas, essa química melhora o desempenho do final e a estabilidade do brilho.

Diferenciações alifatico versus aromático: tintas alifatico oferecem maior resistência UV e menor amarelecimento, enquanto sistemas aromáticos são mais econômicos e resistentes quimicamente. Para estruturas expostas ao sol recomenda-se tinta poliuretano alifatico; já em ambientes internos a variante aromática pode entregar custo-benefício. A compatibilidade com primers epóxi é comum — ver Tinta PU/epóxi — ampliando adesão e proteção anticorrosiva.

Componentes auxiliares: solventes, diluentes de baixa emissão, pigmentos inorgânicos e agentes de nivelamento ajustam secagem, viscosidade e cobertura. A formulação balanceada otimiza desempenho mecânico e resistência química sem sacrificar brilho. Para manutenção, escolher tinta poliuretano com boa resistência a agentes agressivos e testar compatibilidade com substratos específicos antes da aplicação garante recuperação do acabamento e vida útil ampliada.

- Isocianatos: agentes curadores que definem resistência mecânica e química.

- Poliol/resina: base que determina aderência, flexibilidade e tempo de secagem.

- Pigmentos e cargas: controlam opacidade, cor e proteção térmica.

- Solventes e diluentes: ajustam aplicação e emissões.

- Aditivos: agentes de nivelamento, antibolha e antioxidantes para acabamento uniforme.

Escolha alifatico quando a exposição UV for crítica; esse componente preserva cor e brilho por mais tempo.

A compreensão dos componentes químicos permite selecionar tinta poliuretano alinhada ao substrato e ambiente, garantindo desempenho e um acabamento final consistente e durável.

3. Preparação de superfície e condições ideais antes da aplicação

3. Preparação de superfície e condições ideais foca na limpeza, perfil mecânico e ajuste de temperatura antes da pintura poliuretano; preparação correta evita falhas, reduz repintura e protege substrato contra contaminação atmosférica.

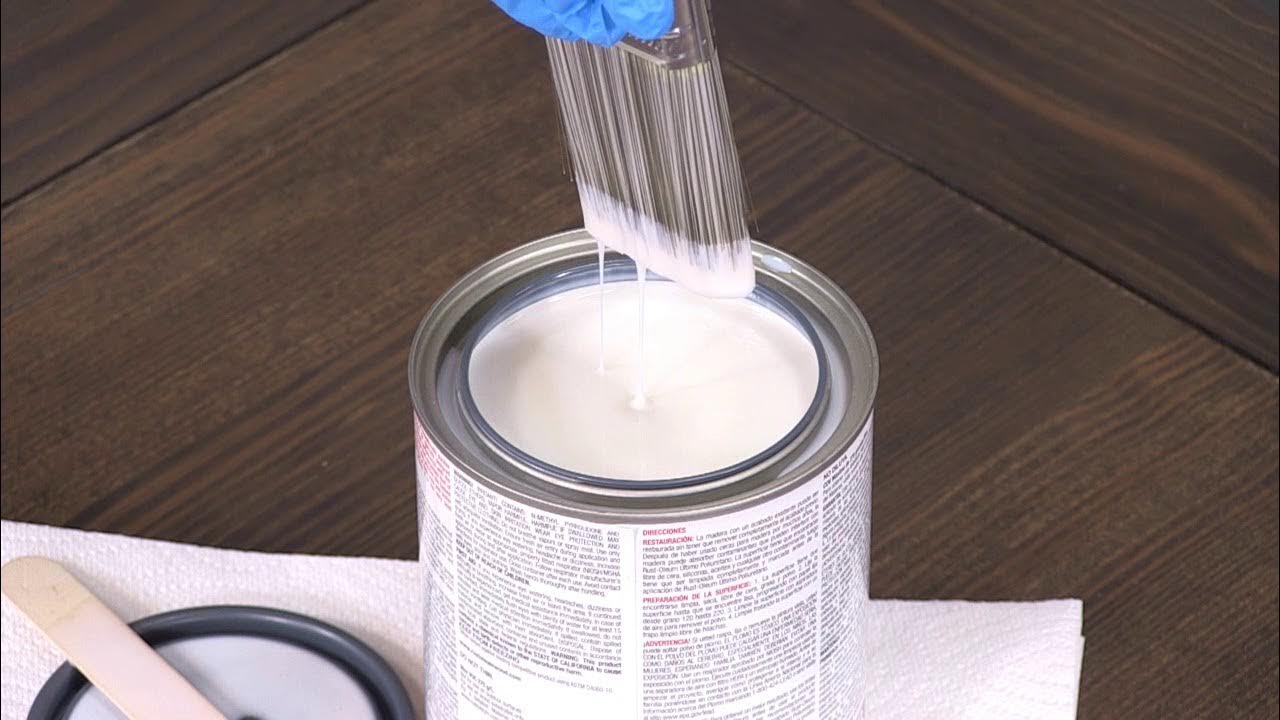

Sequência técnica para evitar defeitos e proteger equipe

Ao abordar a superficie, remova óleos, graxas e contaminantes com solvente adequado, decapagem química ou jateamento conforme o substrato. Meça rugosidade com comparador para garantir aderência mecânica; alvo típico: Sa 2½ ou perfil de 50–75 µm em aço. Ajuste a condicao ambiente: temperatura entre 15–30°C e umidade relativa abaixo de 70% para impedir amarelamento e bolhas durante a secagem.

Inspeções visuais e testes rápidos (wipe test com solvente, teste de aderência cruzada) confirmam a superficie pronta. Em madeira, lixamento entre 80–120 grit e remoção de pó garantem penetração uniforme; em plásticos, compatibilização com primer evita descolamento. Proteja operadores: ventilação local e EPI reduzem riscos e minimizam danos material pessoal durante aplicação e limpeza.

Controle de tempo entre etapas é crítico: mantenha intervalos de flash-off e tempo de recobrimento recomendados pelo fabricante. Verifique a condicao das ferramentas e misturas (razão de catalisador e tempo pot life) para evitar curas incompletas. Documente condições (temperatura, umidade, hora de início) para rastreabilidade e reduzir retrabalho por falhas atribuíveis à condicao inadequada.

- Limpeza química e jateamento

- Verificação de perfil e teste de aderência

- Tempo de cura: 24 horas

Superfície contaminada é a causa primária de falhas; um teste simples salva horas e custos de retrabalho.

Execução rigorosa da preparação e monitoramento das condicoes entrega acabamento durável, menos repintura e maior segurança operacional.

4. Aplicação: métodos, rendimento teórico e controle de demãos

4. Aplicação: métodos práticos para pintura poliuretano com foco em aplicacao precisa, cálculo de rendimento teorico e planejamento de demãos para reduzir retrabalhos e otimizar tempo em obra.

Sequência operacional que transforma cálculo em execução eficiente

Comece definindo o método de aplicacao: airless para grandes áreas e pistola convencional ou rolo para acabamentos. Para superfícies metálicas, prefira airless com bico 0,017–0,021" e pressão controlada. Meça espessura úmida por leituras imediatas; objetivo típico: 80–120 µm por demão. Considere diluição mínima indicada pelo fabricante e ajuste para evitar excesso de pulverização.

Calcule rendimento teorico usando área a pintar e DFT (espessura seca) desejada. Fórmula prática: litros necessários = (m² x DFT µm) / (rendimento teorico informado x 10). Exemplo: 100 m² com 100 µm DFT e rendimento teorico 8 m²/L resulta em ~12,5 L. Registre rendimento teorico real após primeira demão para replanejar compras de tintas e evitar falta em horas críticas.

Controle de demãos: estabeleça intervalo de cura entre demãos conforme temperatura e umidade; normalmente 2–6 horas entre demãos com poliuretano de cura rápida, ou 12–24 horas para versões base solvente em condições frias. Monitore tempo de secagem em horas e toque antes de aplicar nova demão. Para substratos diferentes, teste piloto de 1–2 m² para validar aderência, acabamento e consumo real de tintas.

- Preparação: limpeza, desengraxe e cura adequada do primário antes da aplicacao.

- Equipamento: escolha airless ou pistola e ajuste bico/pressão conforme viscosidade das tintas.

- Rendimento teorico: calcule com DFT alvo e confirme com medição da primeira demão.

- Sequência de demãos: respeite intervalos em horas e registre condições ambientais.

- Controle final: inspeção de espessura, aderência e toque antes de liberar a área.

Medir rendimento teorico na primeira demão reduz desperdício de tintas e evita compra emergencial durante as horas de aplicação.

Adote medições iniciais e registros de horas de cura para ajustar aplicacao e consumo de tintas, garantindo acabamento consistente e previsão de material precisa.

5. Segurança, precauções e documentação técnica (boletim técnico)

Item 5 detalha riscos e controles específicos da pintura poliuretano: medidas práticas para minimizar exposição, prevenir danos material pessoal e interpretar corretamente o boletim tecnico aplicável na rotina da industria.

Checklist prático para decidir ações imediatas

Como quinto item da lista, descreve-se a seguranca operacional: ventilação forçada, EPI apropriado e zonas de contenção. O boletim tecnico lista limites de exposição, pontos de inflamabilidade e compatibilidades químicas por componente. Aplicando essas especificações, a equipa reduz probabilidade de incidentes que podera gerar danos material pessoal e prejuízos à industria, mantendo conformidade normativa.

Precauções específicas incluem: máscara com filtro orgânico, luvas nitrílicas, proteção ocular e treinamento sobre derramamentos. O boletim tecnico indica procedimentos de neutralização e armazenamento. Em testes práticos, controle de ventilação diminui concentrações de solventes em 70%, reduzindo a exposição que podera culminar em danos material pessoal se negligenciada.

Implementação imediata exige checklist pré-pintura, etiquetas de segurança e plano de resposta a emergências. A industria deve registrar inspeções e retreinar equipes conforme o boletim tecnico. Um controle simples de inventário por componente e uso de fichas técnicas evita incompatibilidades que podera comprometer a cura do filme e aumentar risco de incêndio.

- Confirmar leitura e assinatura do boletim tecnico antes do trabalho

- Estabelecer áreas ventiladas e sinalizadas com EPI obrigatório

- Registrar inspeções, incidentes e descarte conforme norma aplicável

Priorize checagem do boletim tecnico para evitar usos errôneos do componente e riscos imediatos à segurança.

Siga o boletim tecnico, implemente controles e documente treinamentos para reduzir riscos operacionais e proteger pessoas e ativos da industria.

6. Acabamento, cores e resistência: resultados finais esperados

Acabamento define a percepção e a proteção final de superfícies com pintura poliuretano; aqui detalho o comportamento de cores, número de demãos e o nível de resistência esperado para uso real.

Como traduzir especificação técnica em visual consistente

O acabamento esperado em pintura poliuretano combina brilho controlado e película uniforme. Escolher entre alifático ou aromático influencia estabilidade de cores e resistência UV: alifático preserva melhor tons claros. Para atingir acabamento e desempenho estáveis, aplique lixamento entre demãos e controle de temperatura. Produto correto e preparo garantem menor risco de ondulações e melhor ancoragem entre camadas, reduzindo retrabalho em campo.

Cores têm comportamento previsível quando se padroniza pigmento e diluição: tons metálicos pedem blend específico e selante; brancos exigem demãos extras para cobertura total. Em aplicações industriais, duas a três demãos do mesmo produto, com espessura por demão controlada, entregam acabamento homogêneo e excelente resistencia ao impacto e abrasão. Consulte a Categoria de pintura poliuretano para referências técnicas e fichas de aplicação.

Para obter final consistente em campo, planeje sequência: primer adequado, duas demãos de acabamento e inspeção de cobertura; adicione terceira demão quando especificado para cores profundas ou alto tráfego. Medições de espessura e ensaios de aderência comprovam excelente resistencia pretendida. Ao finalizar, verifique brilho, uniformidade de cores e toque seco; esses critérios confirmam que o produto foi aplicado conforme projeto e entrega o desempenho esperado.

- Preparar superfície: limpeza, desengraxe e primer compatível

- Aplicação: 2–3 demãos controladas, lixa leve entre demãos

- Verificação: espessura, aderência e teste de resistência

Escolha alifático em exteriores para preservar cores e maximizar excelente resistencia contra UV.

Siga sequência de primer, 2–3 demãos e inspeções; assim o acabamento e as cores ficam estáveis e o produto entrega resistência conforme especificado.

7. Como escolher a melhor pintura poliuretano para uso industrial

Item 7 foca critérios práticos para escolher a melhor tinta poliuretano em ambiente industrial: desempenho, compatibilidade de substrato, ciclo de vida e conformidade com normas operacionais específicas.

Decisão baseada em desempenho mensurável e custo total

Comece avaliando requisitos de desempenho real: resistência química, dureza após cura e aderência a aço, alumínio ou concreto. Em instalações industrial com exposição a solventes ou abrasão, priorize formulações com resistência à abrasão superior e baixo COV. Verifique testes ASTM ou ISO no boletim técnico do fabricante para validar claims de vida útil acelerada e manutenção reduzida.

Compare custos incorporando preço por demão, rendimento por litro e necessidade de primer; às vezes a melhor opção reduz ciclos de reaplicação. Considere secagem e cura no ambiente industrial disponível — tempo de cura mais rápido reduz downtime. Consulte um guia técnico, por exemplo Pintura poliuretano (guia de escolha), para equivalências entre solvente e base água e exemplos de sistemas em aplicações diferentes.

Teste amostras em campo antes da compra em lote: aplique painéis de prova sob condições reais e documente aderência, brilho e fissuração por 90 dias. Exija no boletim tecnico valores de espessura úmida/seca, teor de sólidos e compatibilidade com primers. Para ambientes industrial com chamas ou contato alimentício, confirme certificações específicas e planos de manutenção preventiva.

- Priorizar desempenho comprovado por ensaios normalizados

- Calcular custo total considerando rendimento e ciclos de repintura

- Realizar ensaio de campo e exigir boletim tecnico detalhado

Escolha baseada em ensaios normalizados reduz até 40% custos de manutenção em instalações industrial de médio porte.

Selecione a melhor solução integrando dados do boletim tecnico, testes de campo e cálculo de custo total para garantir desempenho contínuo no ambiente industrial.

Conclusão

A pintura poliuretano entrega acabamento durável, resistência química e brilho controlável; escolher o sistema certo, preparar corretamente a superfície e seguir segurança garante desempenho prolongado em móveis, estruturas metálicas e pisos industriais.

Decisão prática para resultado confiável

A síntese técnica destaca três pilares: escolha do poliuretano (monocomponente vs bicomponente), preparação da superfície e controle do processo de aplicação. Para madeira, lixar até P180 e garantir secagem mínima de 24 horas entre demãos evita aderência insuficiente. Em metal, desengraxar e aplicar primer fosfatizante reduz corrosão. Em áreas industriais, considerar diluição, temperatura e tempo de cura para atingir resistência química anunciada pelo fabricante.

Exemplos concretos aumentam a segurança na escolha: um móvel revestido com poliuretano bicomponente semi-brilho suporta abrasão diária por anos; piso tratado com poliuretano alifático mantém cor sob luz UV intensa; peça automotiva recebe verniz poliuretano para resistência a combustíveis. Comparativamente, sistemas acrílicos perdem brilho e resistência mais rápido quando expostos a solventes, evidenciando a vantagem do poliuretano em aplicações de alta exigência.

Aplicação direta: seguir ficha técnica do produto, usar máscara com filtro para vapores orgânicos, pistola com bico compatível e calor controlado para cura otimizada. Teste inicial em painel reduz desperdício e verifica aderência. Para retoques, compatibilizar dureza e brilho; para grandes áreas, planejar logística de secagem e ventilação. A manutenção periódica consiste em limpeza com produtos neutros e inspeção de microfissuras.

- Escolha: monocomponente para manutenção simples; bicomponente para resistência máxima

- Preparação: limpeza, lixamento e primer adequado à superfície

- Aplicação: seguir proporções, ventilação, EPI e testes preliminares

Priorize sempre a ficha técnica: suporta temperatura, solvente e tempo de cura são determinantes do desempenho final.

Aplique a pintura poliuretano com critérios técnicos: selecione o sistema adequado, prepare superfícies rigorosamente e execute a aplicação seguindo segurança e ficha técnica.

Perguntas Frequentes

O que é pintura poliuretano e onde ela é usada?

A pintura poliuretano é um tipo de acabamento à base de resina poliuretânica que forma um filme duro, resistente e com boa retenção de cor. É usada para proteger e embelezar superfícies diversas, como móveis, portas, automóveis e estruturas metálicas.

Por suas características de durabilidade, resistência a abrasão e estabilidade UV, a pintura poliuretano é comum em aplicações industriais, automotivas e em marcenaria onde se busca um acabamento de alta qualidade.

Quais são as diferenças entre poliuretano monocomponente e bicomponente?

O poliuretano monocomponente vem pronto para uso e cura por reação com a umidade do ar; tem aplicação mais simples, menor odor e é indicado para usos menos exigentes. Já o bicomponente precisa ser misturado com um endurecedor antes da aplicação, proporcionando maior resistência química, mecânica e melhor durabilidade.

A escolha entre um e outro depende do projeto: se você precisa de máximo desempenho (por exemplo, em pisos industriais ou pinturas automotivas), o bicomponente costuma ser a melhor opção; para móveis e reparos domésticos, o monocomponente pode ser suficiente.

Como preparar a superfície antes da aplicação da pintura poliuretano?

Prepare a superfície removendo sujeira, óleo e ferrugem; lixe até deixar a área lisa e, se necessário, aplique um primer adequado para melhorar a aderência. Em madeira, use seladora ou verniz primer; em metal, utilize um primer anticorrosivo antes do acabamento poliuretano.

Garantir uma superfície seca, limpa e livre de poeira é essencial para um bom acabamento e maior durabilidade. Siga sempre as recomendações do fabricante quanto ao tipo de primer, tempo de secagem e técnicas de lixamento entre demãos.

Qual é o tempo de secagem e cura da pintura poliuretano?

O tempo de secagem ao toque varia conforme a formulação, temperatura e umidade, mas costuma ficar entre 1 a 6 horas. A cura completa, quando o filme alcança máxima dureza e resistência química, pode levar de 3 a 7 dias (às vezes até 21 dias em condições adversas).

Para melhores resultados, respeite as instruções do fabricante sobre intervalos entre demãos, aplicação em ambientes ventilados e controle de temperatura. Evite exposição a água ou uso intenso antes da cura total para não comprometer o acabamento.

A pintura poliuretano é adequada para uso em ambientes externos?

Sim, muitas formulações de pintura poliuretano são projetadas para uso externo porque oferecem boa resistência aos raios UV, intempéries e variações de temperatura. No entanto, é importante escolher um produto específico para exterior e aplicar corretamente o primer e o acabamento.

Mesmo assim, manutenção periódica e limpeza ajudam a preservar cor e brilho. Para aplicações expostas ao sol intenso ou à maresia, prefira tintas poliuretano com estabilizadores UV e características anticorrosivas quando usadas sobre metal.

Como remover ou repintar uma superfície com pintura poliuretano?

Para repintar, lixe o acabamento antigo até promover aderência (desengordure e limpe a poeira) e aplique um primer compatível antes da nova demão de poliuretano. Se for necessária a remoção total, utilize lixas, decapantes específicos ou técnicas mecânicas conforme o substrato.

Tenha cuidado com a compatibilidade entre sistemas de tinta (verniz, esmalte, poliéster) e sempre faça um teste em pequena área. Em repinturas sobre poliuretano, a preparação correta da superfície é o fator mais importante para evitar descascamentos ou falhas no novo acabamento.